Здесь я расскажу о изготовлении японского меча - катаны, приведу выдержки из различных книг, поделюсь своим опытом, приведу размышления, посетившие меня за изготовлением меча.

В основу моего опыта легла книга Ёсиндо Ёсихара "Изготовление японского меча"

Следуя советам признанного мастера и ...хм... "приспосабливая" их к нашей действительности я и сделал свой первый меч... В дальнейшем я привожу выдержки и катринки из этой книги.

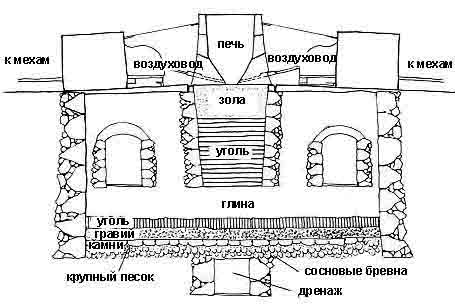

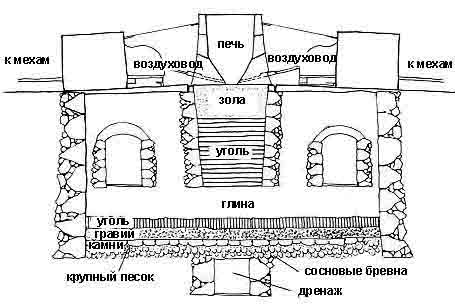

Сталь представляет собой железо, которое содержит углерод: чем выше содержание углерода, тем тверже сталь. Большинство кузнецов-оружейников в Японии использует традиционный тип стали - тамахаганэ. Сегодня эта сталь изготавливается почти исключительно в плавильных печах японского типа, называемых татара, под контролем NBTHK в Ёкота, небольшом городке в префектуре Симанэ на западе Хонсю. Татара, как и другие плавильные печи, использует способность раскаленного железа объединяться с углеродом, в результате чего получается сталь. В татара, для получения углерода сжигается древесный уголь. Хотя японская татара очень эффективна, произведенная в ней тамахаганэ, тем не менее, попадет к кузнецу довольно “незрелой” и требует дополнительной ковки чтобы снизить содержание углерода в стали и сделать ее подходящей для изготовления мечей.

Мечи также могут изготовляться из “электролитического железа” (денкай-тэцу), которое на 99,99 процентов состоит из чистого железа, полученного из железного лома в электропечи. Кузнец в маленькой домашней плавильной печи может прибавить требуемое количество углерода к стали. Точно так же губчатое железо (канган-тэцу), полученное путем удаления кислорода во время плавки, может повторно плавиться кузнецом с использованием древесного угля, чтобы получить высокоуглеродистую сталь.

Углерод, внесенный в сырую железную руду за счет сжигания древесного угля в татара, распределен в тамахаганэ неравномерно. В то время, как эта неоднородность была бы недопустима для фабричной стали, это как раз то, что требуется для японского меча. Различная степень твердости (что является следствием влияния углерода) подразумевает, что изготовленное из такого металла лезвие лучше поглощает удар; как говорят металлурги, оно более “ударновязко”. Ничто не может быть важнее этого на поле сражения. Изменяющееся содержание углерода также вызывает интересные визуальные эффекты на металлической поверхности, что является одним из критериев оценки меча среди знатоков.

Метод, используемый для высокоуглеродистой стали, несколько отличается и использует способности горячего железа выделять углерод в присутствии кислорода. Ёсиндо покрывает дно горна золой рисовой соломы, смешанной с порошком древесного угля (зола рисовой соломы выполняет роль связки и предотвращает распыление порошка напором воздуха из кузнечных мехов). Затем мастер укладывает горкой слой высокоуглеродистой стали так, чтобы в центре горки оставалось свободное пространство и чтобы воздух от кузнечных мехов поступал по воздуховоду непосредственно в центр горки. Сверху все это засыпается слоем древесного угля. После зажигания каменного угля Ёсиндо начинает энергично качать мехи, чтобы сохранить устойчивый поток воздуха в раскаленную массу стали. Поступающий кислород объединяется с углеродом, содержащимся в стали и выходит наружу в виде двуокиси углерода. После этого в горне остается металл с уменьшенным содержанием углерода, более пригодный для ковки и сварки.

Разумеется, я не изготавливал классическую японскую "татара" для выплавки стали (иначе бы я еще и сейчас ваял кирпичи для стенки), я взял готовую сталь 50ХГА - качественную легированную хромомарганцевую рессорно - пружинную сталь. Она очень вязкая, с хорошей стойкостью режущей кромки в сочетании с прочностными качествами Это идеальный материал для длинноклинкового оружия но, коррозионная стойкость его не слишком высокая. Детально о применеии различных сталей для изготовления оружия можно прочитать на сайте http://www.knife.ru

Для работы я воспользовался старыми связями на конюшнях ( БОЛЬШОЕ СПАСИБО!!! ) , где, как правило есть небольшая кузница для подгонки подков и другой лошадиной аммуниции.. Это не самый лучший вариант, горн, как правило, маленький и нагреть ВЕСЬ меч-заготовку получается с трудом.. приходиться делать частями..

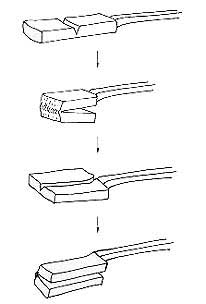

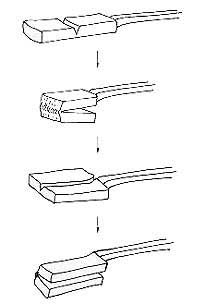

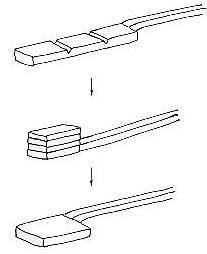

Когда брусок готов, Ёсиндо делает в нем глубокий надкол плоским долотом и сворачивает брусок назад на себя, восстанавливая этим первоначальную длину. После этого он повторяет процесс нагрева и обработки молотом, пока верхние и нижние половины не сплавятся вместе, а брусок снова не станет в два раза длиннее (или шире). Еще раз он сворачивает полученный брусок пополам и помещает его в горн.Ковка на этом этапе обычно выполняется с помощью механического молота. Управляя ногой скоростью работы молота, Ёсиндо передвигает и поворачивает стальной блок, чтобы равномерно обработать верхнюю и нижнюю поверхности заготовки. Механический молот всегда ударяет по наковальне в одном и том же месте. Точно так же при использовании трех помощников с кувалдами (когда он работает вдали от своей мастерской), Ёсиндо удостоверяется, что они бьют точно в центр наковальни – передвигается всегда только заготовка. Это делается, из очевидных соображений безопасности и, кроме того, также позволяет Ёсиндо поместить под удар молота только требуемую часть стального бруска. Молот - и это основное правило ковки - всегда ударяет по стали всей площадью своей головки. При ковке Ёсиндо держит толстую связку влажной рисовой соломы перед сталью, чтобы защитить свое лицо от искр и крошки. Периодически он добавляется несколько лопат древесного угля в ту часть горна, которая находится перед трубой кузнечных мехов.

Ёсиндо продолжает работу до тех пор, пока стальной брусок не будет свернут шесть раз. Каждое сворачивание требует приблизительно тридцати минут времени и двух или трех нагревов. Фактически, ковка может производиться в течение только трех-четырех минут, пока раскаленная сталь из желто - белой не станет ярко-красной. Во время нагрева стали, Ёсиндо периодически извлекает заготовку из горна, быстро обваливает ее в золе рисовой соломы обливает все это жидкой глиной и снова помещает в горн. Глина и зола защищают сталь, предохраняя поверхность от воздействия кислорода, что замедляет снижение содержания углерода в стали и предотвращает окисление. Если они не используются, воздействие кислорода и высокой температуры вызывает чрезвычайно большую потерю углерода (происходит превращение стали в железо) и, как следствие, растрату большого количества материала. Даже при соблюдении всех условий, на первом этапе ковки обычно теряется приблизительно половина первоначального объема тамахаганэ.

Я так же ковал, сворачивая пластину пополам и проковывая ее.. Ну, во первых, это не тридцать минут...тут приходиться долго работать молотом, ручным, кстати, а не механическим... но, мы мальчики не слабые, выдюжили... а во вторых, "сваривание" сложенной полосы произходит при весьма высокой температуре, когла сталь почти белая.. нечего и думать сварить сталь красного цвета, она при остывании рассыпается ( ведь окалина между сложенным слоями остается) ... нагреть и сохранить такую температуру сложно при маломощном горне... и, сделав это всего 2 раза вместо положенных 16 я решил, что для первого раза хватит..

Большинство углерода в тамахаганэ - целых 0,3 процента - теряется в течение первого этапа ковки, когда кусочки необработанной стали расплющиваются, складываются вместе и сковываются. Каждое последующее сворачивание вызывает потерю еще 0,03 процентов углерода, поскольку при этом разрушаются крупные кристаллы углерода. Предположим, что перед началом ковки содержание углерода в тамахаганэ составляло 1,4 процента. К началу первого сворачивания оно уже уменьшилось до 1,1 процента. Тринадцать последующих сворачиваний вызывают потерю еще 0,39 процента (0,03х13). В итоге получаем сталь с содержанием углерода приблизительно 0,7 процентов. В то же время, ковка и сворачивания сделали распределение углерода более равномерным и способствовали вытеснению большинства примесей и шлаков.

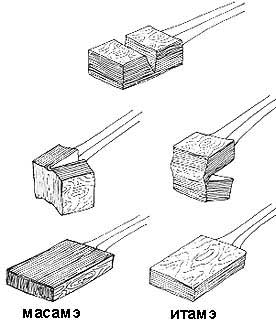

Сталь при ковке может сгибаться или только в одном направлении или же может быть использовано поочередное сгибание в длину и в ширину. Если боковые поверхности лезвия сформированы одним из указанных способов, т.е. осуществлялась ковка боковых поверхностей стальной заготовки, которая сгибалась только в длину или если во время ковки стальной брусок сгибался и в длину и в ширину, то полученный вариант дзихада называется итамэ. Итамэ напоминает структуру волокон на деревянной доске, что является результатом сильных ударов молота, которые повлекли проникновение одних слоев стали через другие и вызвали образование сложной структуры.

Одна из полученных пластин приваривается к ручке и на нее складывается штабелем кусочки тамахаганэ, все это нагревается в кузнечном горне и, используя ковку, сваривается вместе, пока не получится брусок.

Кузнец складывает полученный брусок и кует его до тех пор, пока не достигнет прежнего размера, так чтобы он мог снова сложить его, на этот раз вдоль.

Сталь свернута большое количество раз и уменьшилась в объеме втрое. Четыре куска стали снова объединяются, чтобы сформировать новый блок, который затем сковывается и сворачивается шесть или более раз, чтобы получить каваганэ.

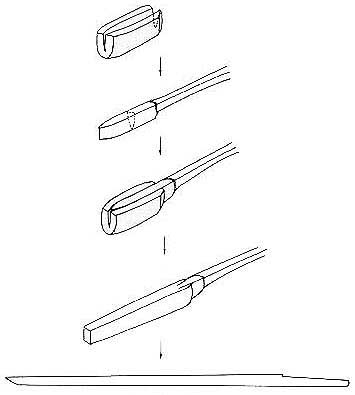

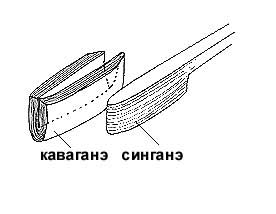

Кузнец делает из каваганэ U-образную форму, вставляет по всей длине синганэ и, нагревая их вместе в горне и периодически проковывая, сваривает составные части и увеличивает длину заготовки до тех пор, пока из нее не получится сунобэ.

Следующий шаг состоит в обвертывании синганэ каваганэ. Сначала Ёсиндо изготавливает из 2,5 фунтовой заготовки каваганэ плоскую пластину длиной приблизительно 15 дюймов и сгибает ее в виде буквы U вдоль по всей длине. Внутри этой U-образной пластины он размещает 1 фунтовый брусок синганэ. Мягкая сталь сердцевины не доходит до той части, которая станет режущей кромкой и которая сделана только из лучшей и самой твердой стали.

После этого Ёсиндо помещает полученную заготовку, состоящую из двух частей, в кузнечный горн, нагревает ее пока она не станет ярко-желтого цвета (приблизительно 1300° С или немного выше) и начинает сковывать эти части так, чтобы каваганэ полностью “обвернул” собой синганэ. Сварка каваганэ и синганэ между собой должна быть полной и качественной. Ошибка на этом этапе может привести к возникновению щелей или раковин внутри лезвия или к тому, что часть синганэ выйдет на поверхность лезвия. Любая из этих ошибок будет фатальной для меча.

Этот простой тип ковки, когда куски каваганэ и синганэ сложены в виде сэндвича, называется кобусэ-гитаэ, а такая композиция является наиболее общей формой внутренней структуры лезвия меча. Другой тип формирования внутренней структуры носит название хон-синмай-гитаэ. В этом случае лезвие состоит из трех отдельных пластин высокоуглеродистой стали, которые располагаются с двух боковых сторон и по нижнему (затачиваемому) краю. При более сложной внутренней структуре могут использоваться четыре или более отдельные пластины, из которых будут изготовлены боковые стороны, режущая часть лезвия, обух и внутренняя сердцевина. При этом части свариваются между собой по очереди. Иногда при этом используются сложные комбинации из высоко-, средне- и малоуглеродистых сталей. Однако эффект от таких комбинаций никогда не был полностью проанализирован. Возможно, при этом действительно имеются отличия по прочности, хрупкости, твердости и т.д., но маловероятно, чтобы древние кузнецы могли хорошо разбираться в этом. Большое многообразие методов ковки без сомнения является наследием различных школ, развивающихся в изоляции друг от друга многие века. В некоторых случаях, схемы комплексной сварки – результат ошибочных попыток кузнецов позднего периода Эдо на пути воссоздания "потерянных секретов" мастеров Кото.

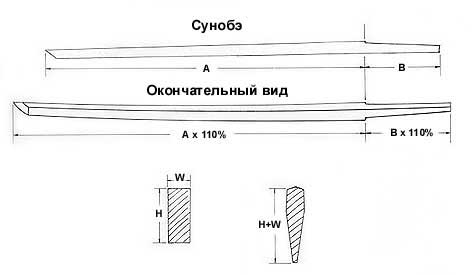

После этого Ёсиндо обрабатывает хвостовик, чтобы выделить его на лезвии: работая молотком, он делает насечки с двух сторон (со стороны будующей режущей кромки и со стороны обуха), определяя положение хвостовика. Он также округляет и формирует ту часть заготовки, которая станет острием. Тщательное проковывание молотом делает сунобэ одинаковой по толщине по всей плоскости. И хотя она все еще остается только стальной заготовкой длиной приблизительно 26 - 27 дюймов, но она уже имеет грубую форму меча.

Только часть заготовки - приблизительно 6 дюймов – может нагреваться в кузнечном горне за один раз. Это – очень ответственная часть, поскольку, если сунобэ слишком раскалить, молоток растянет сталь и разрушит композитное соединение металлов; обработка же недостаточно нагретой стали может вызвать поломку меча. Начиная с хвостовика или острия, Ёсиндо формирует режущую кромку и боковые ребра, продвигаясь вдоль лезвия к другому концу.

Этот тип ковки кажется обманчиво простым в руках опытного кузнеца. Лезвие под молотком Ёсиндо растет по прямой линии, несмотря на то, что сталь вдоль режущей кромке более тонкая, чем вдоль обуха. Ёсиндо работает быстро, постоянно вращая заготовку, чтобы предохранить ее от быстрого охлаждения в том месте, где она касается холодной наковальни. Он обрабатывает острие, боковые стороны, режущую кромку и обух в непрерывной последовательности, изменяя силу каждого удара, чтобы обеспечить только необходимое расширение стали.

В руках новичка происходят иные вещи. Лезвие вместо того, чтобы расти по прямой линии скручивается и изгибается, больше напоминая змею чем меч. Каждая попытка выпрямить лезвие, кажется вызывает только увеличение кривизны и появление дополнительных морщин.

Равномерная обработка молотком позволяет Ёсиндо получить гладкую поверхность и устраняет необходимость в сильной опиловке и шлифовке. Режущая кромка, которая в конечном счете будет острая как бритва, на этом этапе еще очень толста (ее толщина составляет примерно десятую часть дюйма). Это сделано потому, что при заключительной закалке и отпуске имеются значительные напряжения и если режущая кромка будет слишком тонкой она может треснуть.

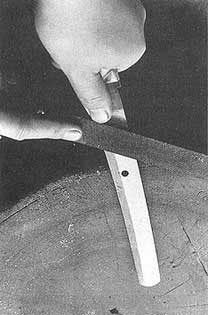

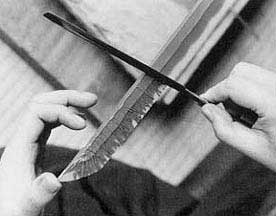

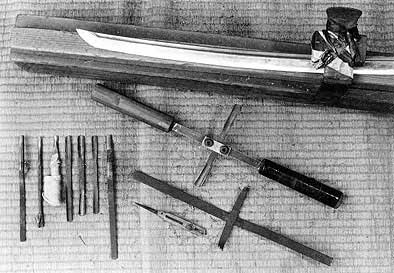

После ковки, Ёсиндо использует двуручный нож-скребок для обработки боковых поверхностей, чтобы сбрить любые неровности на поверхности металла. Нож-скребок, называемый сэн, представляет собой лезвие, напоминающее крыло и имеющее закаленную и заточенную режущую кромку (обычно это часть меча). Затем Ёсиндо напильником обрабатывает обух и режущую кромку и, используя шероховатый камень карборунд, выполняет предварительную шлифовку всей поверхности лезвия. Режущая кромка при этом по-прежнему не затачивается.

Я обрабатывал готовую поковку, (которую делал с запасом 2-3 мм на последующую обработку), обыкновенной болгаркой, меняя круги различной зернистости. Плоскость проверял на ровной поверхности с краской, для этого использовал зеркало, вынув его из шкафа.. :-) сделать красивую форму - работа сродни скульптору, это отдельная стезя... Что важно, для меня... держа в руках сталь, формирую лезвие, грея его своим теплом и вдыхая в него душу.... я понимаю, что держу в руках символ своего отношения к жизни, делая оружие смерти... это потрясающее чувство... Конечно, я не собираюсь никого им убивать, и время сейчас не то, что бы с мечом в руках отстаивать свою свободу и независимость... но тем не менее, это - боевое оружие, лезвие легко может резать плоть ( в этом я не раз убедился в дальнейшем, когда неоднократно резался сам, и руки были постоянно в ранках и ранах... ) ... но ... все же.. делая его тогда и глядя на СВОЙ мечь сейчас, я интуитивно оцениваю СЕБЯ, свои поступки и мысли - не нарушил ли я вольно или невольно те правила ЧЕСТИ, которые принял, вступив на ЭТОТ путь... Как христианин, прикоснувшись к распятию, как мусульманин, обратив взор на мечеть, как буддист, встретив на пути ступу, так и у меня поисходит постоянная переоценка себя и тех жизненных ценностей, который в обычной, суетной жизни, проверяются на "прочность" принципы... ПРОДОЛЖЕНИЕ СЛЕДУЕТНа этом этапе форма меча уже хорошо определена и все линии и поверхности сформированы. Уже четко видны хвостовик, боковые ребра, мати и линии, образующиеся в месте, где обух переходит в боковые поверхности. Поверхность лезвия отшлифована очень грубо, что позволит глиняной корке во время яки-ирэ хорошо к ней прилипнуть. Поскольку жир также может снизить прилипание глины, Ёсиндо очень аккуратен на этом этапе и старается не касаться поверхности лезвия пальцами.

ЗАКАЛКА

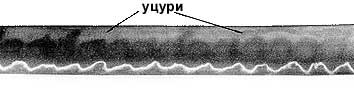

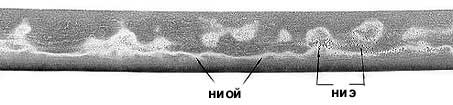

Сталь, однако, укрепляется только нагревом и быстрым охлаждением. Закаленная сталь может быть хорошо заточена и будет сохранять остроту, но это не подходит для всего лезвия, так как при этом оно становится слишком хрупким. По этой причине, японские кузнецы-оружейники использовали методы укрепления только режущей кромка лезвия, оставляя “тело” меча более гибким, способным “поглотить” удар или выдержать напряжение, вызванное внезапным скручиванием. Перед кузнецом на этом этапе встают две проблемы. Во-первых, режущая кромка должна быть сделана достаточно твердой, но ни слишком твердой и ни слишком мягкой. Это зависит от температуры обжига, содержания углерода в стали и ряда других факторов, предусмотренных кузнечным делом, правильность выполнения которых невозможно проверить до момента, когда горячее лезвие охлаждается в воде. Во-вторых, понимание меча в Японии диктует, что на лезвии должен быть распознаваемый рисунок, на котором можно проследить, как кристаллическая структура режущей кромки изменяется от твердого мартенсита (martensite – игольчатого вида микроструктура, наблюдаемая в подвергнутых значительному переохлаждению некоторых металлических сплавах и чистых металлах) до мягкого перлита (pearlite – одна из структурных составляющих стали, представляющая собой смесь феррита и цементита и обладающая большой прочностью и пластичностью). Этот рисунок называется хамон и он, фактически, является отражением мастерства кузнеца. Это своего рода подпись. Хамон - возможно наиболее важный эстетический элемент лезвия, и первое на что обращают внимание ценители мечей. Б. Робинсон в своей книге “The Arts of the Japanese Sword” приводит приблизительно пятьдесят три различных хамон; каждый с собственным названием (от описательного “прямой нестандартный” до более суггестивного “хризантема и вода”) и именем кузнеца или школы с которыми он идентифицирован. Стиль в хамон напоминают стиль в одежде и зависит от времени. Сегодня один из любимых хамон Ёсиндо – тёдзи или “цветок гвоздики”, рисунок напоминающий лепестки и часто связываемый с мечами стиля Бидзэн. Для укрепления режущей кромки поверхность лезвия покрывается слоем глины (более толстый слой вдоль обуха и на боковых поверхностях и очень тонкий слой вдоль режущей кромки), затем лезвие нагревается в горне до температуры 700° - 900° С и быстро охлаждается в емкости с водой. Нагревая лезвие выше этих температур можно добиться его “отпускания”, изменяя при этом состояние стали к аустениту (austenite – одна из структурных составляющих стали, представляющая собой твердый раствор углерода (до 2 %) или углеродистого железа в железе, находящимся при температуре 910 - 1400° С). Заключительная твердость стали зависит от скорости, с которой эту сталь охлаждают. Если сталь охлаждается быстро, что происходит там, где глиняная корка тонка, аустентит изменится к мартенситу и металл станет тверже, чем был. Если скорость остывания медленнее, что происходит там, где толстая глинистая корка служит изолятором, структура стали возвратится к первоначальному ферриту и перлиту и твердость стали будет почти неизменна. Реально, на твердость режущей кромки оказывают влияние три связанных переменных: 1. Содержание углерода в стали. Сталь с содержанием углерода менее 0,35 процентов фактически не может быть охлаждена достаточно быстро, чтобы изменяться к мартенситу - то есть, чтобы сформировался хамон. Содержание углерода также влияет на ширину и извилистость линии (хабути), которая определяет границу хамон. Сталь с содержанием углерода 0,6 процентов, которую использует брат Ёсиндо - Сёдзи, будет иметь немного более широкую хабути, чем сталь с содержанием углерода 0,7 процентов, которую выбирает Ёсиндо. 2. Слой глины на лезвии. Варьируя место нанесения и толщину глиняного слоя, особенно на краю режущей кромки и рядом с ней, кузнец добивается возникновения в стали неоднородных по кристаллической структуре областей, проявляющихся в виде узнаваемого узора на законченном лезвии. 3. Температуры, до которой нагреты различные части лезвия. Хотим мы или нет, но все части меча не могут иметь одинаковую температуру перед охлаждением. Режущая кромка, например, обычно разогревается сильнее, чем обух по всей длине лезвия. Величина температуры и ее изменение определяют появление хамон и других видимых характеристик металла, таких как ниэ, ниой и уцури. Выполнение этой части работы Ёсиндо начинает с подготовки клейкой глиняной смеси, которая будет нанесена на лезвие. Она состоит из глины, порошка древесного угля и растолченного песчаника (омуро), взятых в приблизительно равных пропорциях. Глина выполняет основную функцию изолятора. Песчаник омуро предохраняет глину от усыхания и растрескивания. Древесный уголь помогает кузнецу регулировать степень нагрева и охлаждения. Точная формула смеси может измениться от школы к школе и от кузнеца к кузнецу. Ёсиндо прибавляет воду к глиняной смеси и перемешивает ее, пока не достигнет требуемой вязкости. Затем, используя шпатель, он наносит глину на режущую кромку меча, делая ее очень тонкой там, где должен появиться хамон. После этого Ёсиндо наносит более толстый (от одной восьмой до одной четверти дюйма) слой глины на верхнюю часть лезвия и обух. Это покрытие предотвратит указанную часть лезвия от быстрого охлаждения и закалки и определит границу хамон. Граница будет более четкой, если кузнец сделает резкий переход от тонкого слоя глины к более толстому. Затем, на уже нанесенные слои глины, Ёсиндо ребром штапеля наносит дополнительный ряд очень тонких глиняных полос, расположенных перпендикулярно или под углом к режущей кромке лезвия. Эти полосы играют роль изоляторов при закалке и создают аси - узкие каналы более мягкой стали в укрепленной режущей кромке. Такая “зубчатая” модель режущей кромки помогает ограничить степень повреждения лезвия при возникновении сколов: скол остановится на линии аси. Аси может являться важной частью, определяющей вид хамон. Однако кузнецы школы Сосю на этом этапе добавляют в глину порошок окисла железа, чтобы сделать аси в хамон визуально менее заметными. Таким образом, нанесение глины на лезвие выполняется в следующей последовательности: режущая кромка, верхняя часть лезвия и обух, аси. Любопытный аспект этой процедуры состоит в том, что лезвие полностью “упаковано” в глину, несмотря на то, что казалось бы - если для успешного выполнения яки-ирэ режущая кромка должна охлаждаться значительно быстрее, чем остальная часть лезвия, то кузнец вообще не должен наносить глину на режущую кромку, а для охлаждения использовать непосредственный контакт раскаленного металла с прохладным воздухом или водой. На практике же получается, что быстрее охлаждается лезвие, покрытое тонкой глиняной коркой, Это происходит потому, что нанесенная глина создает большую площадь охлаждающей поверхности для металла. Кроме того, глина предотвращает появление пузырьков на поверхности лезвия в момент охлаждения, которые стали бы крошечными изоляторами и вызвали бы возникновение областей мягкой стали в хамон. После этой процедуры Ёсиндо ожидает час или более до образования на лезвии сухой глиняной корки.

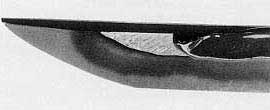

Только-что покрытое глиной лезвие (верхнее фото) и то же самое лезвие с уже подсохшей глиняной коркой. Рисунок на режущей кромке, полученный в результате высыхания глины, идентичен хамон, который получится после укрепления режущей кромки: этот рисунок называется гуномэ.

Яки-ирэ - процесс нагрева меча докрасна с последующим погружением его в емкость с водой - возможно наиболее впечатляющий момент в работе кузнеца. Раскаленное лезвие, затемненная кузница, шипение поднимающегося пара - все это делает яки-ирэ почти что мистическим действом, посредством которого из куска металла рождается меч.

В действительности же, как это часто бывает, все обстоит совсем не так. Яки-ирэ – работа целого дня, зачастую оканчивающаяся разрушенным лезвием, которое должно быть или вторично переработано или отбраковано. Работа выполняется ночью при выключенном свете для того, чтобы кузнец мог видеть истинный цвет раскаленного лезвия и точно определить его температуру. Рассказы о воде для охлаждения, которую якобы необходимо брать только из такого-то и такого-то горного ручья или которая должна быть такой-то и такой-то температуры пожалуй являются вымыслом или частью той таинственной привлекательности, которой всегда окружали себя кузнецы, чтобы представить свою технику как исключительную и секретную. В чем, однако, не приходиться сомневаться, так это в том, что успешное выполнение яки-ирэ требует высокой квалификации и чувства материала. Кузнец не использует серийно производимую фабричную сталь. Металл в каждой новой партии имеет уникальные характеристики, некоторые из которых устраивают кузнеца, а с некоторыми приходится бороться. Он должен уметь оценить температуру лезвия на глаз и без колебаний выбрать точный момент для охлаждения. При разговоре относительно укрепления японских мечей, многие западные писатели используют термин “закаливание”, а применительно к хамон – “линия закалки”. Технически, употребление этих терминов в данном случае не корректно. Более правильно говорить, что лезвие подвергнуто термообработке для того, чтобы укрепить режущую кромку. Закаливание – это то, что выполняется после укрепления, чтобы сделать сталь менее хрупкой. Ёсиндо начинает с маленьких - размером с сахарный кубик – кусочков древесного угля, чтобы гарантировать жар (даже огонь) в горне и предотвратить физическое повреждение глиняной корки, которое может изменить хамон. Он обертывает тряпку вокруг стального стержня и заклинивает хвостовик лезвия в U-образный выступ на конце стержня. Удерживая меч за стержень, Ёсиндо начинает очень медленно протягивать лезвие через горячие угли, одновременно левой рукой нагнетая воздух кузнечными мехами. Все это время он удерживает меч режущей кромкой вверх. Постепенно лезвие начинает накаляться. Ёсиндо протягивает меч через огонь от десяти до пятнадцати раз и затем позволяет огню утихнуть, чтобы он мог исследовать цвет лезвия. Когда оно становится достаточно горячим (более чем 700 ° C – цвет между ярко-красным и оранжевым), Ёсиндо переворачивает лезвие и снова протягивает его через горн – на этот раз режущей кромкой вниз. После несколько большего количество проходов, лезвие приобретет достаточно равномерную окраску и режущая кромка (цвет от ярко-красного к оранжевому) будет нагрета до более высокой температуры, чем остальная часть лезвия (цвет от красного к ярко-красному). После этого Ёсиндо погружает раскаленное лезвие в емкость с водой. Не все кузнецы делают яки-ирэ описанным способом. Кузнецы школы Сосю, например, ждут, пока лезвие не нагреется до более высокой температуры. Температура и структура используемой стали влияет на появление и других эффектов. Мы видели, что кузнец может объединять блоки с разным содержанием углерода перед финальной ковкой. Более высокоуглеродистые слои произведут большее количество мартенсита после охлаждения, что проявится при полировке в виде ярких полосок – кинсудзи и инадзума на лезвии меча. Если распределение углерода в металле лезвия сильно неоднородно, охлаждение вызовет появление многочисленных эффектов “зернистости”, названных ниэ, араниэ, ниой, кониэ и сунагаси (все это разновидность мартенсита, но имеющие различные имена согласно их размеру или расположению).

Канавки (хи) часто вырезаются на этапе грубой полировки. Традиционно, канавки расположены выше бокового ребра, там, где металл относительно мягок. Они добавляются по двум причинам: как художественное оформление и для облегчения лезвия. Ширина и форма канавок – на усмотрение кузнеца, но необходимо соблюсти общую гармонию.

Эту работу часто поручают выполнять ученику. Сначала он отмечает положение каждой канавки на лезвии. После этого, используя двуручный резак с U-образным лезвием из закаленной стали, начинает вырезать канавку вдоль лезвия, постепенно расширяя и углубляя ее. Грубо вырезанная канавка выравнивается сначала круглым напильником, а затем набором небольших камешков карборунда и шлифовальной бумагой. В заключение, поверхность канавки полируется твердой стальной иглой до зеркального блеска. Работа по вырезанию канавок на длинном мече может занять до двух дней.

Хвостовик японского меча обрабатывается напильником в последнюю очередь и за весь срок службы лезвия он никогда не полируется и не чистится. Хвостовики Ёсиндо обычно обрабатывает очень грубым напильником, причем обработка идет под углом к линии режущей кромки. После этого, Ёсиндо с помощью сверлильного станка сверлит в хвостовике отверстие – мэкуги-ана для маленькой заклепки, которая проходя через хвостовик и рукоять меча, удерживает лезвие в рукояти.